04 kw. Ceramika techniczna – kompedium wiedzy. Część 2

3. ISTOTNE CECHY ZAAWANSOWANEJ CERAMIKI TECHNICZNEJ

W porównaniu z tradycyjnymi materiałami ceramicznymi na bazie gliny, ceramika tlenkowa i ceramika beztlenowa określane są zwykle jako zaawansowana ceramika techniczna o wysokiej jakości. Zgodnie z normą ISO 15165, te materiały ceramiczne określane są jako „zaawansowane i wysoce wydajne materiały, które są głównie niemetaliczne i nieorganiczne, i które posiadają wiele szczegółowo zdefiniowanych właściwości”.

Niektóre wyróżniające cechy zaawansowanej ceramiki technicznej to:

- odporność na ścieranie,

- ponadprzeciętna twardość,

- niski ciężar właściwy,

- bardzo dobra odporność na korozję w kwasach i roztworach zasadowych,

- odporność na wysokie temperatury do 1950 °C.

Tym wyjątkowo atrakcyjnym właściwościom materiału towarzyszy ekonomiczny parametr „kosztów”. Korzyści wynikające z zastosowania części ceramicznej powinny być przynajmniej równoważone dodatkowymi kosztami produkcji ceramiki. Czasami może być konieczna odpowiednia korekta całej konstrukcji elementu ceramicznego, co może stanowić wyzwanie dla projektanta. Z perspektywy producenta ceramiki urządzenia produkcyjne są wysoce kapitałochłonne a rozwój samych materiałów ceramicznych jest bardzo skomplikowany. Niezbędne procesy spiekania ceramiki w temperaturze ok. 1800 °C są wymagające i energochłonne. Z kolei twardość i odporność na ścieranie zaawansowanej ceramiki technicznej powoduje, że dalsza jej obróbka po spiekaniu jest czasochłonna i wymagająca dużego nakładu pracy.

Wyższa cena ceramiki uzasadniona jest w przypadku, gdy dana aplikacja wymaga jednoczesnej kombinacji kilku wyjątkowych właściwości od komponentu. Tak jak w przypadku łożysk ceramicznych gdzie poza dobrymi właściwościami ślizgowymi potrzebna jest odporność na atak korozyjny lub ma miejsce brak wystarczającego smarowania. Czasami może istnieć potrzeba dodatkowej izolacji elektrycznej lub produkt musi być zabezpieczony przed kontaktem z metalami zawierającymi nikiel. W takich sytuacjach tańsze, konwencjonalne materiały osiągają swoje granice. Dlatego aplikacje z bardzo złożonymi wymaganiami często torują drogę dla efektywnego wykorzystania komponentów z zaawansowanej ceramiki technicznej.

W kolejnych rozdziałach szczegółowiej omówiono kilka istotnych właściwości zaawansowanej ceramiki technicznej.

3.1. ODPORNOŚĆ NA KOROZJĘ

W porównaniu z materiałami metalicznymi, ceramika tlenkowa jest odporna na ataki chemiczne, zwłaszcza w stosunku do roztworów kwasów i zasad. Produkty z ceramiki tlenkowej stosowane w są na przykład w zakładach chemicznych, gdzie powłoki z tworzyw sztucznych i metali nie zapewniają wystarczającej odporności na korozję.

Zdjęcie 1. Pływak z ceramiki FRIALIT F99,7 do kontroli poziomu

Nawet jeśli głównym składnikiem materiału jest wyjątkowo odporny na korozję tlenek glinu, w pewnych warunkach bardzo czyste materiały ceramiczne o czystości > 99,5% mogą również być podatne na korozję. Decydujące znaczenie dla powstawania korozji i jej intensywności ma skład chemiczny ceramiki, rozdział faz oraz warunki mikrostrukturalne. Dlatego możliwe jest, że materiały ceramiczne o nominalnie jednakowych czystościach wykazują zupełnie inne zachowanie korozyjne w zależności od ich źródła pochodzenia.

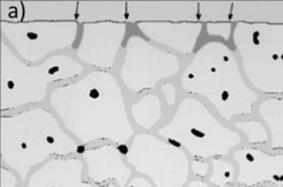

Badając strukturę gęsto spiekanej ceramiki tlenku glinu, można zaobserwować większe ziarna oraz powstającą na ich granicach fazę bogatą w tlenek krzemu, która biegnie przez całą strukturę od wewnątrz na zewnątrz (Zdjęcie 2a). Tlenek krzemu jest znacznie mniej odporny na atak chemiczny od tlenku glinu, zwłaszcza gdy w fazie szklistej występują dodatkowe zanieczyszczenia alkaliami i metalami ziem alkalicznych.

Zdjęcie 2. Mikrostruktura materiału ceramicznego w początkowej fazie korozji (a) oraz w rozwiniętym stadium korozji (b)

Jeżeli atak korozji występuje w fazie szklistej, na początku może on nie być widoczny, ponieważ szerokość tych międzykrystalicznych obszarów przeważnie wynosi mniej niż 1 µm. Jednakże, korozja może migrować dowolnie głęboko do materiału ceramicznego wzdłuż granic ziaren narażając na atak główne ziarna ceramiki (Zdjęcie 2b). W dłuższym czasie może to prowadzić do całkowitego zniszczenia materiału poprzez rozpuszczenie fazy szklistej i rozpuszczanie krystalitów. Proces ten określany jest jako korozja międzykrystaliczna; Im wyższy jest udział tlenku krzemu w strukturze materiału, tym bardziej intensywna jest korozja.

Dlatego też FRIATEC AG produkuje materiały ceramiczne o wysokiej czystości, wolne od udziału tlenków krzemu w strukturze. Natomiast poprzez wewnętrzne procedury kontrolne zapewniony jest stale wysoki standard materiałów.

3.2. ODPORNOŚĆ NA WYSOKĄ TEMPERATURĘ

Materiały ceramiczne odgrywają decydującą rolę w zastosowaniach wysokotemperaturowych ze stałą temperaturą pracy od 180 °C do ponad 1200 °C. Ze względu na tak ekstremalne temperatury, niemożliwe jest stosowanie materiałów z tworzyw sztucznych. Wiele tworzyw w tym obszarze temperatur występuje już w stanie stopionym, lub nawet w postaci pary, natomiast metale tracą wytrzymałość wraz ze wzrostem temperatury. Stanowi to wyraźne rozróżnienie między materiałami ceramicznymi a materiałami metalicznymi. Na przykład wytrzymałość na zginanie azotku krzemu i tlenku cyrkonu jest porównywana do stali w warunkach standardowych i pozostaje praktycznie niezmieniona w temperaturze do 1000 °C. Z kolei wytrzymałość na zginanie stali, w zależności od stopu, maleje już w temperaturze 300 °C i wyższej.

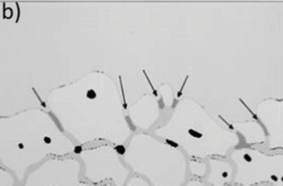

Zdjęcie 3. Izolatory termopar z tlenku glinu DEGUSSIT Al24 w technologii pomiaru i kontroli procesów

Jednym z najstarszych obszarów zastosowania ceramiki jest technika pomiarowa w wysokiej temperaturze, gdzie jest ona stosowana do rur ochronnych termopar, w temperaturze pracy ponad 1900 °C (patrz Zdjęcie 3). Dobre własności wysokotemperaturowe ceramiki bazują na wysokiej temperaturze topnienia czystych tlenków wynoszącej odpowiednio 2050 °C dla tlenku glinu i 2600 °C dla tlenku cyrkonu. Własności te mogą uzyskać komponenty tylko wtedy, gdy do ich produkcji wykorzystany został bardzo czysty, wysokiej jakości materiał podstawowy. Elektryczne właściwości izolacyjne, odporność na ścieranie i stabilność wymiarowa utrzymywane są w temperaturze do 1800 °C, w szczególności dla tlenku glinu. Poprawę stabilności wymiarowej ceramiki uzyskuje się dzięki większej porowatości. W przypadku wyższych wymagań dotyczących odporności na szok temperaturowy materiału, pod uwagę powinny być brane azotek krzemu lub porowaty tlenek glinu. Zasadniczo bardziej wrażliwe na zmiany temperatury są duże i grubościenne elementy niż kształtki małe i cienkościenne.

Dzięki zaawansowanym procesom produkcji i obróbki można wytworzyć z tych wysoce wytrzymałych materiałów ceramicznych różnorodne kształty części wykorzystywanych w budowie maszyn i urządzeń.

3.3. TWARDOŚĆ I ODPORNOŚĆ NA ŚCIERANIE

Właściwości ceramiki determinowane są przez dobór składników chemicznych, typ wiązań i strukturę krystaliczną. W metalach występują wiązania metaliczne gdzie rdzeń atomowy otoczony jest gazem elektronowym co tłumaczy ich ciągliwość i wysoką przewodność elektryczną. Natomiast w ceramice występują wiązania jonowe i kowalencyjne powodujące silne siły wiązania. Tłumaczy to zarówno wysoki moduł odkształcalności liniowej Younga, wysoką twardość, wysoką temperaturę topnienia i niską rozszerzalność cieplną, ale również podatność na kruche pękanie ceramiki. Istnieje dodatkowy mechanizm w ceramice a w szczególności tej na bazie tlenku cyrkonu, mający pozytywny wpływ na jej właściwości w przypadku umiejętnego zastosowania. Poprzez transformację fazową i rozwój różnych faz prowadzi się do hartowania materiału ceramicznego i uzyskuje się jego wysoką wytrzymałość na zginanie.

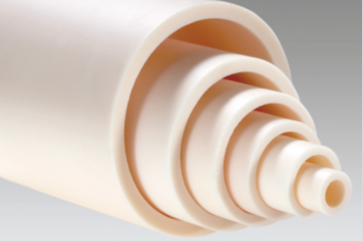

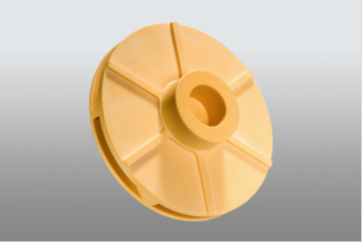

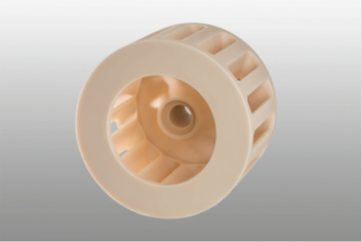

Zdjęcie 4. Wirnik pompy z tlenku cyrkonu FRIALIT FZM

Istnieją dwa podstawowe mechanizmy zużycia tribologicznego – zużycie uderzeniowe i zużycie cierne. Przy zużyciu uderzeniowym, pod wpływem zderzenia cząstek, zachodzi erozja powierzchni. Natomiast zużycie cierne występuje, gdy dwa elementy trą wzajemnie o siebie wywołując miejscowo wysokie naprężenia i ciśnienie co w rezultacie prowadzi do naprężeń ścinających, pękania i wysokiej temperatury punktowej. Wysoka temperatura może w efekcie doprowadzić do stopienia powierzchni lub reakcji chemicznej niszczącej powierzchnie stykowe części. Zjawisko takiego zużycia występuje w urządzeniach takich jak wały obrotowe, gniazda zaworów, matrycach do ekstruzji i w matrycach ciągowych. Są to elementy doskonale nadające się do zastosowania ceramiki ze względu na jej dużą wytrzymałość na tarcie.

Zdjęcie 5. Klasyfikator z tlenku glinu FRIALIT F99.7

4.4. ELEKTRYCZNE WŁAŚCIWOŚCI IZOLACYJNE

Właściwości elektroizolacyjne elementów, takich jak przepusty elektryczne oraz części izolacyjne są istotnym wymogiem dla funkcjonalności wielu urządzeń technicznych. Szeroki zakres zastosowań takich elementów odpowiada zróżnicowanej gamie dostępnych materiałów izolacyjnych. Materiały z ceramiki tlenkowej stosowane są zwykle tam, gdzie wymagane profile właściwości nie mogą być spełnione przez inne, tańsze materiały izolacyjne.

Jednym z przykładów jest wymóg wysokiej odporności elektrycznej i wysokiej wytrzymałości mechanicznej w temperaturze pracy powyżej 500 °C przy jednoczesnej odporności na gwałtowne zmiany temperatury, odporności na działanie wysokich sił mechanicznych i / lub korozji. Ceramika tlenku glinu jest często jedynym materiałem izolacyjnym spełniającym te wymagania.

Zdjęcie 6. Zakończenia kablowe z tlenku glinu FRIALIT F99,7

Kolejna część wkrótce!